Expertenaussage bei APT: „Unsere Lösung für die Warmumformung von Fahrzeugbauteilen aus hochfestem Aluminium kann zu Gewichtseinsparungen von bis zu 40 Prozent führen“

Was waren die Ergebnisse, nachdem AP&T die revolutionäre und preisgekrönte Produktionsanlage für die Warmumformung von Aluminium entwickelt hatte? Und worin liegen die wichtigsten Vorteile? Hier erfahren Sie, was die Experten dazu sagen.

Um den immer strengeren staatlichen Auflagen in Bezug auf die CO2-Emissionen gerecht zu werden, arbeitet die Automobilindustrie seit vielen Jahren daran, den Kraftstoffverbrauch und Umwelteinfluss neu produzierter Fahrzeuge durch verschiedene Maßnahmen zur Gewichtsreduzierung zu senken. Neue Materialien, neue Designs und Herstellungsverfahren haben leichtere Bauteile und Komponenten ermöglicht und dadurch zu einer Senkung des Fahrzeuggewichts beigetragen. Dabei hat das Presshärten, einer der Kernbereiche von AP&T, eine sehr wichtige Rolle für die bisher gemachten Fortschritte gespielt. Während wir die Presshärte-Technologie ständig verbessern und verfeinern, investieren wir auch erhebliche Ressourcen in die Entwicklung von Produktionslösungen für das Umformen anderer Materialien und Materialkombinationen. Eines der interessantesten ist hochfestes Aluminium, das wesentlich leichter ist als Stahl und Eigenschaften aufweist, die andere Anforderungen an Umformverfahren und Maschinen stellt.

Vom Innovationsprojekt zur preisgekrönten Produktionslinie

In 2013 begann AP&T zu untersuchen, ob ein neues Verfahren zur Warmumformung komplex konstruierter Bauteile aus hochfestem Aluminium für den industriellen Einsatz entwickelt werden kann. In den folgenden drei Jahren hat AP&T eine Reihe von Innovationsprojekten mit Kunden, Universitäten und Zulieferern durchgeführt und/oder daran teilgenommen, die in erster Linie von der EU und anderen öffentlichen Interessengruppen finanziert wurden. Ziel war es, das Know-how durch theoretische und praktische Tests von Material, Produktionsprozesse und Anlagen-Equipment zu erhöhen. Die Initiative führte 2016 zu einer ersten Prototypanlage und einer Reihe von Prototypkomponenten, die ein großes Potential für die Zukunft aufzeigen.

Ein Jahr später konnten wir im Herbst 2017 unsere erste vollumfängliche Produktionsanlage für die Warmumformung von hochfestem Aluminium – Warmumformung, W-Temper und Halbwarmumformung – in unserem Testzentrum im schwedischen Ulricehamn in Betrieb nehmen. Die weltweit erste Anlage dieser Art bietet völlig neue Möglichkeiten für einen kostengünstigen Produktionsprozess, verbesserte Herstellbarkeit und verbesserte Funktionalitäten von Leichtbaukarosserieteilen. Dank der hohen Festigkeit und des geringen Materialgewichts könnte das Karosseriegewicht um bis zu 40 % gesenkt werden, indem herkömmliches Stahlblech durch hochfestes Aluminium ersetzt wird, das unter Beibehaltung seiner Festigkeit deutlich dünner gemacht werden kann (Volumenreduzierung). Die Innovation fand große Beachtung in der globalen Automobilindustrie und wurde mit mehreren renommierten Preisen wie dem Altair Enlighten Award und dem SIQ Quality Innovation Award ausgezeichnet. Heute steht uns eine vollständig kommerzielle, skalierbare Lösung für OEMs und Automobil-Zulieferer zur Verfügung, die hochfeste, leichte und komplex konstruierte Karosserieteile herstellen möchten.

One Responsible Partner® für Ihre Komplettlösung

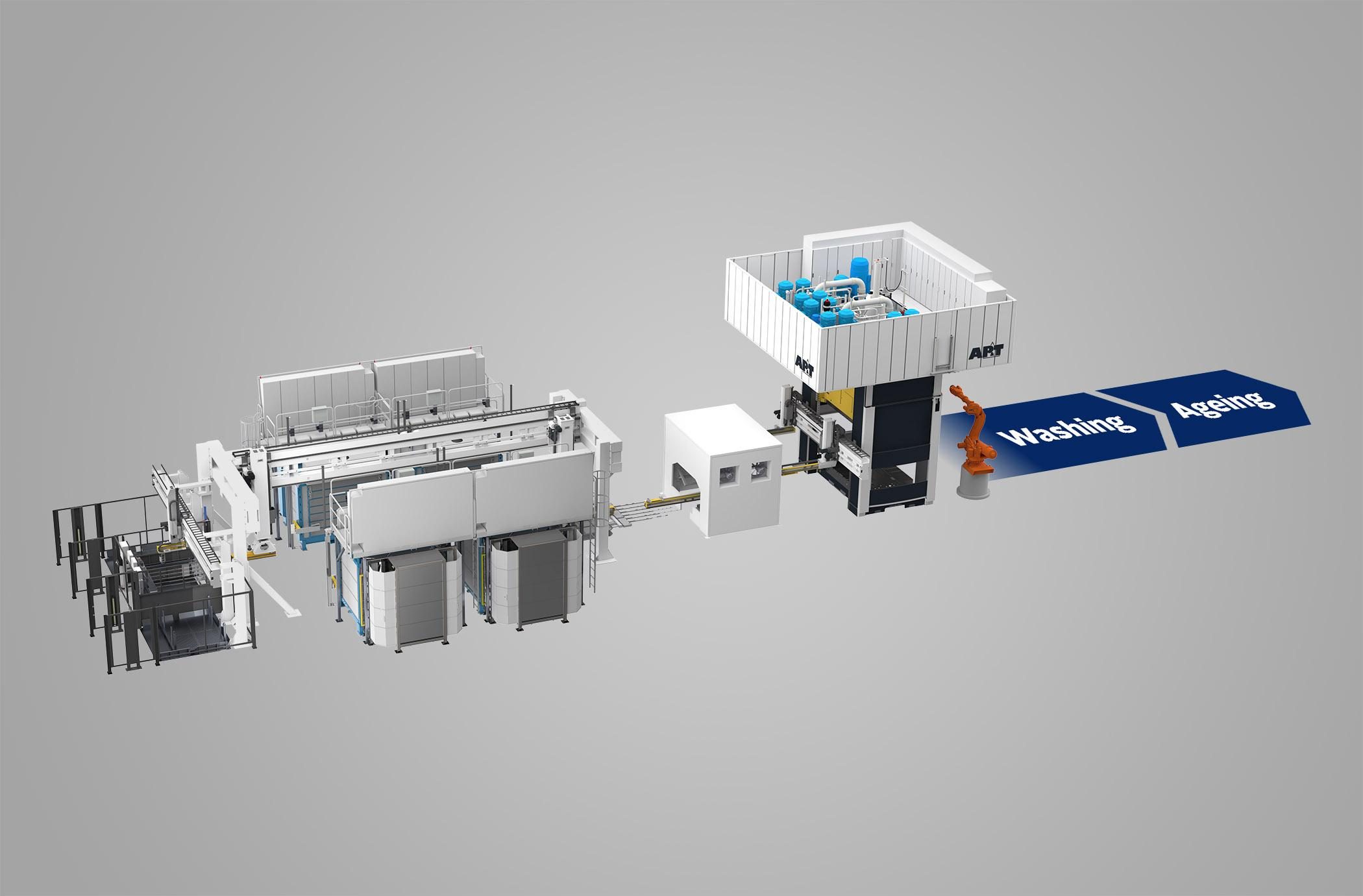

Um eine effiziente und richtige Umsetzung der neuen Technologie beim Kunden sicherzustellen, bietet AP&T maßgeschneiderte Lösungen an, bei denen wir die volle Verantwortung für alle dazu gehörenden Maschinen, Schulungen, Installations- und Inbetriebnahmearbeiten sowie Service und Support übernehmen. Die Produktionsanlage umfasst:

- High-speed Platinenlader für die Materialversorgung in den Ofen.

- Ofen für die schnelle und homogene Erwärmung, speziell entwickelt für die Aluminiumlegierungen 6xxx und 7xxx.

- Zwischengeschaltete Kühlstation (damit die Platine besser verformt werden kann und mehr Korrosionswiderstand aufweist).

- High-speed Transfer der Platine zur Presse.

- Die einzigartige servohydraulische Presse von AP&T mit hoher Geschwindigkeit, Präzision und geringem Energieverbrau.

- Umformung mit gekühlten Werkzeugen.

- Reinigung und Auslagerung.

- End of Line Automation

Vom ersten Tag an rentabel, zukunftssicher und skalierbar

Die Skalierbarkeit der neuen Technologie macht es auch für kleine Produktionsmengen interessant und ermöglicht die Produktionskapazität relativ einfach zu erhöhen.

In Bezug auf den Produktionsaufwand pro Bauteil ist die Lösung von AP&T im Vergleich zu den heute verfügbaren Methoden sehr wettbewerbsfähig. Aufgrund der guten Umformbarkeit des Materials werden Bauteile, die derzeit durch das Fügen mehrerer verschiedener Bauteile, wie beispielsweise Autotürringe, hergestellt werden, in einem einzigen Warmformpressvorgang produziert. Dies ermöglicht einen rationellen Fertigungsprozess mit weniger Arbeitsabläufen, einfacherer Handhabung und Logistik, weniger Werkzeugen, besserer Materialausnutzung und dadurch niedrigeren Produktionskosten pro Einheit. Um die Produktion weiter zu rationalisieren, wurde jeder Vorgang im Prozess analysiert und optimiert. Eine der Herausforderungen bestand darin, die Zeit für den so genannten künstlichen Alterungsprozess zu verkürzen.

Neue Methoden zur künstlichen Alterung führen zu kürzeren Zykluszeiten und leichter Montage

Bei der Warmumformung von Aluminium besteht der Ansatz das Material zu härten darin, es auf die Lösungsglühtemperatur zu erwärmen und es im Werkzeug zu formen und abzukühlen. Um dann die gewünschten mechanischen Eigenschaften zu erhalten, muss das Material künstlich gealtert werden, indem es innerhalb einer bestimmten Zeit wieder auf eine bestimmte Temperatur erhitzt wird. Das Aushärten durch konventionelles künstliches Altern hat jedoch zwei offensichtliche Nachteile: Erstens ist der Vorgang sehr zeitaufwändig und kann mehrere Stunden dauern. Zweitens wird das Material gehärtet, bevor das Bauteil in das Fahrzeug eingebaut wird. Dies kann zu Schwierigkeiten beim Fügen führen.

AP&T verwendet eine optimierte Alterungssequenz, um die Zykluszeit durch einen Auslagerungsprozess nach dem Umformen des Bauteils zu reduzieren. Damit wird das Material für den nachfolgenden, sogenannten Einbrennprozess vorbereitet, welcher nach dem Zusammenbau der Bauteile stattfindet. Statt mehreren Stunden dauert dieser Auslagerungsprozess lediglich 5 bis 30 Minuten. Die endgültige Verfestigung erfolgt während des Lackierens, das nach dem Zusammenbau der Karosserieteile erfolgt. Dies führt zu einem sehr dehnbarem Materialverhalten bei der Endmontage des Bauteils im Karosseriebau und führt zu einer guten Passform. Diese verbesserte Alterungssequenz wurde von AP&T in Zusammenarbeit mit Hydro Aluminium entwickelt. In Kooperation wurde eine Aluminiumlegierung (AA6xx) entwickelt, die perfekt auf diesen Prozess zugeschnitten ist.

Werkzeugentwicklung mit fortschrittlicher Simulation, die für die Produktqualität entscheidend ist

Die bei der Blechumformung eingesetzten Werkzeug unterliegen hohen Anforderungen, damit sichergestellt ist, dass die Karosseriebauteile den notwendigen Toleranzwerten entsprechen und die Bruchgefahr verhindert wird. Die Entwicklung von Werkzeugen für das Warmumformen von hochfestem Aluminium ist derzeit für die Tooling-Abteilung von AP&T von großer Bedeutung. Das tribologische Verhalten zwischen Werkzeugoberfläche und hochfesten Aluminium Platinen haben wir durch die richtige Kombination von Werkzeugbeschichtung und Schmiermittel optimiert. Auf dem Gebiet der FEM-Blechumformungssimulation haben wir insbesondere großen Wert auf die Werkstoffcharakterisierung gelegt, um die mechanischen Eigenschaften verschiedener Aluminiumsorten mit hoher Festigkeit zu analysieren. Darüber hinaus haben wir unsere Simulationsfähigkeiten aufgrund unterschiedlicher Testgeometrien validiert, um ein effektives Zusammenspiel zwischen FEM-Simulation, Werkzeugkonstruktion und Werkzeugherstellung sicherzustellen.